O preparo de rações não consiste apenas em misturar nutrientes essenciais, mas também gera responsabilidade com a saúde, segurança, bem-estar dos animais e das pessoas, somado ao compromisso com a lucratividade do produtor, ingredientes obrigatórios na produção dos alimentos.

Alguns dos processos que comumente podem afetar positiva ou negativamente a eficiência produtiva, o consumo de ração, a saúde animal, mas sobretudo a rentabilidade e economia da granja são os seguintes:

Moagem

O fato de moer os ingredientes favorece a mistura correta, reduz a probabilidade de segregação de partículas nas rações de farinha e melhora a qualidade do pellet. Nos animais, otimiza o aproveitamento dos nutrientes, devido à maior superfície de contato com as enzimas digestivas.

O tamanho das partículas pode ser medido através do diâmetro geométrico médio (DMG) e seu desvio padrão, que tem um valor ótimo de acordo com a categoria do animal. Muito baixo DGM (partículas finas) aumenta os casos de úlceras gástricas, reduz o consumo de ração e consequentemente a eficiência da produção, em casos extremos pode até levar à morte dos animais.

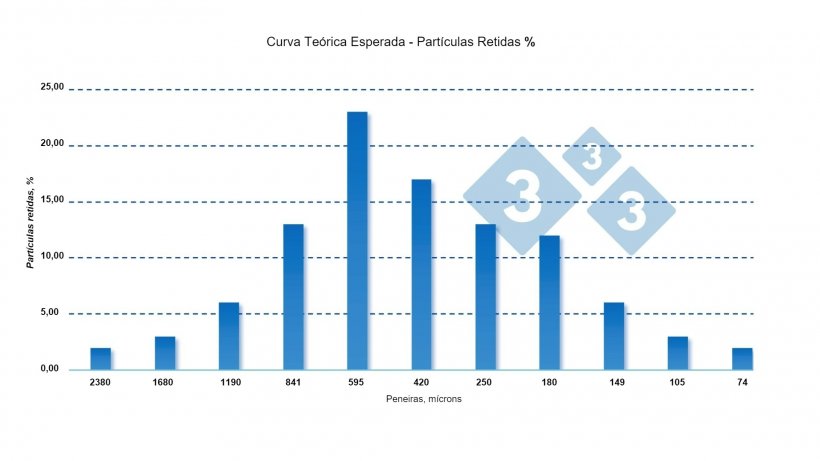

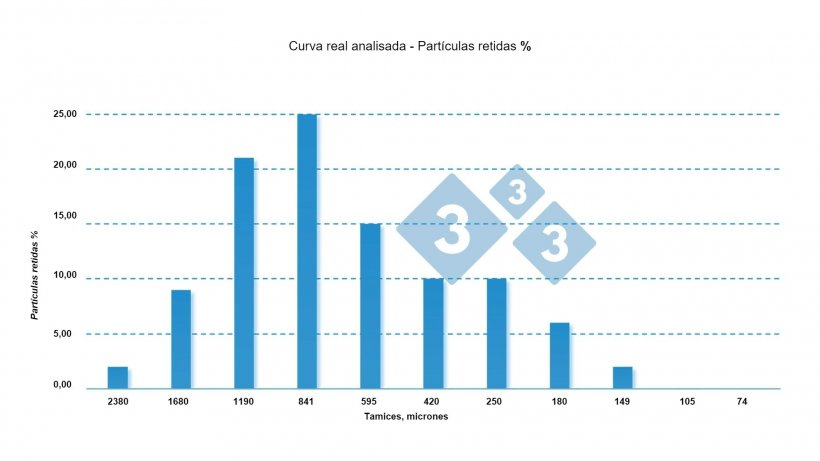

Passando pelos comedouros, é comum encontrar alimentos com partículas extremamente grosseiras e irregulares ou encontrar pedaços de cereais nas fezes, mostrando que os animais não conseguiram digerir os alimentos de forma satisfatória, afetando diretamente a eficiência produtiva da granja. Como exemplo, as Figuras 2 e 3 demonstram a diferença entre uma curva de retenção de partículas ideal para rações de suínos em crescimento versus uma curva real de uma granja comercial.

Figura 2. Curva teórica esperada - % de partículas retidas

Figura 3. Curva real analisada - Partículas retidas, %

Tabela 1: Tabela de recomendações para diâmetro geométrico médio (DGM) em micrômetros de acordo com a categoria animal.

| Categoria Animal | Diâmetro geométrico médio (DGM) |

|---|---|

| Leitão | 400 μm - 500 μm |

| Crescimento | 500 μm - 650 μm |

| Matrizes reprodutoras | 500 μm - 600 μm |

Fonte: Neta, 2015; Zanotto, 1999; Penz, 1998.

Dosagem:

A dosagem correta dos ingredientes é essencial para atender as necessidades nutricionais dos animais. A precisão é o atributo mais importante do processo, sendo fundamental conhecer e respeitar os limites de desvios aceitáveis.

Geralmente, nas fábricas de rações, a lista de ingredientes disponíveis é reduzida e as principais causas de intoxicação, como minerais-traço, são incluídas em pré-misturas ou núcleos comerciais. Dessa forma, o principal risco está relacionado à falta de dosagem de algum ingrediente.

Um exemplo bastante comum é a presença de animais com problemas de desenvolvimento ósseo ou fraturas, causados por falha no dispensador ou esquecimento do operador de adicionar a pré-mistura/núcleo mineral ao misturador. Assim como erros na dosagem de aminoácidos e medicamentos podem reduzir a eficiência produtiva ou comprometer a saúde dos animais.

Contaminação cruzada:

Existem muitos pontos críticos que podem levar à contaminação cruzada, como transporte interno, silos, moegas, moinhos, misturadores, peletizadores, utensílios, pessoas, caminhões, pragas, etc.

Um exemplo clássico pode ser a contaminação de rações contendo ionóforos com antibióticos de pleuromutilina como a tiamulina. Os efeitos sobre os animais podem ser devastadores, com alta mortalidade.

Outro ponto importante é a presença de pragas como pombos e ratos, que podem contaminar os alimentos com altas cargas de Salmonella, causando sérios problemas entéricos, principalmente em suínos de primeira idade.

Tabela 2: Principais achados e causas de contaminação cruzada em fábricas de ração.

| Tipo de contaminação cruzada | Exemplos práticos | Principais causas |

|---|---|---|

| Físicas |

Presença de corpos estranhos nos alimentos (plástico, madeira, etc.) |

Falta de ímãs distribuídos ao longo da linha; Falta de grades de contenção estrategicamente localizadas ao longo da linha. |

|

Presença de grãos de milho no farelo de soja ou qualquer contaminação entre as matérias-primas |

Falhas mecânicas na linha; Erros humanos na montagem de rotas de distribuição. |

|

| Químicas |

Presença de resíduos de medicamentos acima do permitido em alimentos livres de medicamentos; Presença de monensina em alimentos que incluem tiamulina em sua formulação |

Presença de resíduos no misturador; Presença de resíduos em silos; Presença de resíduos no transporte; Presença de resíduos em caminhões de transporte; Procedimento de limpeza de linhas e caminhões de transporte é insuficiente; Falhas mecânicas na linha; Erros no planejamento da produção. |

|

Presença de alimentos com perfil nutricional errôneo quanto à sua categoria; Presença de medicamentos em alimentos isentos de medicamentos. |

Erro ao descarregar os alimentos no silo correspondente; Falhas mecânicas na linha; Falta ou falha na rastreabilidade dos alimentos. |

|

| Microbiológicas |

Contagem microbiológica acima do permitido; Casos clínicos de salmonelose em leitões |

Presença de animais domésticos na fábrica; Presença de pragas na fábrica; Poluição do ar e/ou da água; Contaminação por funcionários. |

Armazenamento:

A forma como as matérias-primas ou alimentos finais são armazenados, bem como a ordem e limpeza dos armazéns, podem ser determinantes para a qualidade final dos produtos.

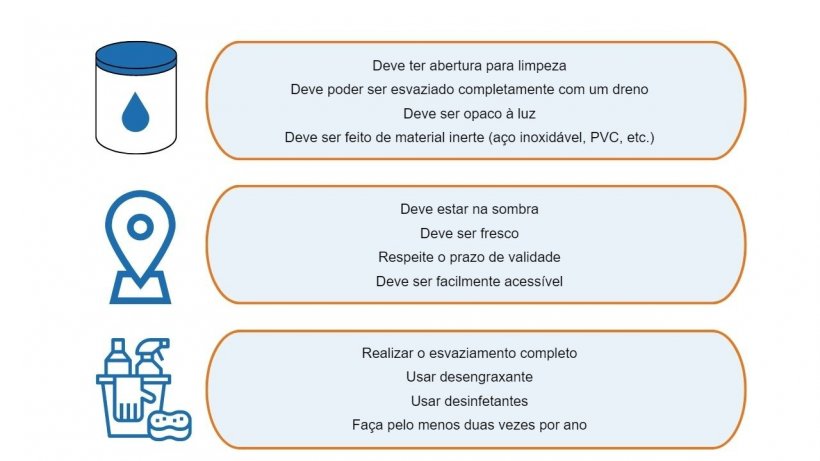

Óleos vegetais ou gorduras animais são comumente utilizados na formulação de alimentos, devido ao seu alto teor energético. Geralmente seu armazenamento é incorreto, com longos períodos de exposição a altas temperaturas ou luz solar, em recipientes inadequados, sujos e sem o uso habitual de antioxidantes, causando peroxidação de ácidos graxos e perda de atividade de vitaminas lipossolúveis. Resultando em menor palatabilidade, rejeição de consumo e baixa eficiência.

Figura 4: Recomendações para o armazenamento correto de óleos vegetais e gorduras animais

Tabela 3. Principais antioxidantes sintéticos e naturais utilizados para a conservação de matérias-primas de gorduras e óleos

| Sintéticos |

| Butil-hidroxi-anisol (BHA) |

| Butil-hidroxi-tolueno (BHT) |

| Terc-butil-hidroquinona (TBHQ) |

| Propil galato (PG) |

| Naturais |

| Tocoferoles |

| Ácidos fenólicos |

| Acido ascórbico |

* Verificar a legislação vigente em seu país

As micotoxinas também podem estar diretamente relacionadas a deficiências de armazenamento, como falta de rotação, alta presença de grãos danificados, insetos, falta de aeração e altas temperaturas. Causando diversos problemas desde o baixo consumo ou rejeição de alimentos, até sinais clínicos e óbitos em casos extremos.

Tabela 4: Micotoxinas que representam o maior risco para a saúde animal e humana.

| Micotoxinas | Fungos produtores | Matérias primas |

|---|---|---|

| Aflatoxina | Aspergilus flavus, A. parasiticus. | Milho, amendoim, oleaginosas, outros cereais. |

| Fumonisinas | Fusarium verticilioides, F proliferatum, Alternaria alternata f. sp. Lucopersici. | Milho e outros cereais. |

| Zearalenona |

Fusarium graminearum, F. culmorum, F.esquiseti. |

Milho, cevada, trigo, sorgo, arroz, centeio, soja |

|

Deoxinivalenol |

Fusarium graminearum, F.culmorum. | Milho, cevada, centeio, aveia, trigo. |

| Toxina T-2 | Fusarium sporotrichioides, Myrothecium, Phomopsis, etc. | Milho, trigo e outros cereais. . |

| Ocratoxina | Aspergillus ochraceous, A. carbonarius, Penicilium sp., Fusarium sp. | Milho, cevada, café, arroz, feijões e trigo. |

Fonte: adaptação Embrapa, 2015.

Esses são apenas alguns dos pontos de impacto que a fabricação de ração pode gerar na granja, é fundamental conhecer a dinâmica de cada um para estabelecer controles eficazes e assim evitar impactos negativos. Através de uma relação de cooperação e confiança, onde o objetivo comum é maximizar a rentabilidade dos produtores.